بررسی انواع مته و کاردبردهای آنها

تاریخچه ساخت مته به دوره انسانهای اولیه (هوموساپینس) برمیگردد. جایی که بشر اولین ابزارها را ساخت و کم کم به کاربرد ابزارهای چرخشی برای ایجاد سوراخ پی بردند. آنها از چوب صاف با نوک سنگی برای ایجاد سوراخ استفاده میکردند.در قرن هفدهم ساخت متهی حرفهای را فردی به نام متیو بولتنآغاز کرد. متهای که او ساخت یک مته ساده فلزی بود که برای سوراخ کردن چوب به کار میرفت.

در سال 1848 آهنگری در شهر کنتیکت، متهای که دارای لبههای برشی مارپیچ بود را ثبت اختراع کرد. این مته زیربنای ساخت متههای امروزی است.

مته چیست؟

مته (Drill Bit)، به یک قطعه ابزار فلزی گفته میشود که شبیه یک میله آجدار است. از مته برای سوراخ کاری چوب، فلز، شیشه، بتن، سنگ، مصالح ساختمانی و غیره استفاده میشود.

قسمت انتهایی مته اغلب صاف بوده و در درون دریل یا ابزار سوراخ کاری قرار میگیرد و قسمت جلویی و نوک مته با توجه به نوع، دارای مدلهای متفاوت آج است. وقتی مته با کمک دستگاه، با سرعت بالا میچرخد، عمل نفوذ در جسم با نوک تیز انجام میشود و سپس قسمتهای شیاردار و دندانهدار، براده برداری را انجام میدهند.

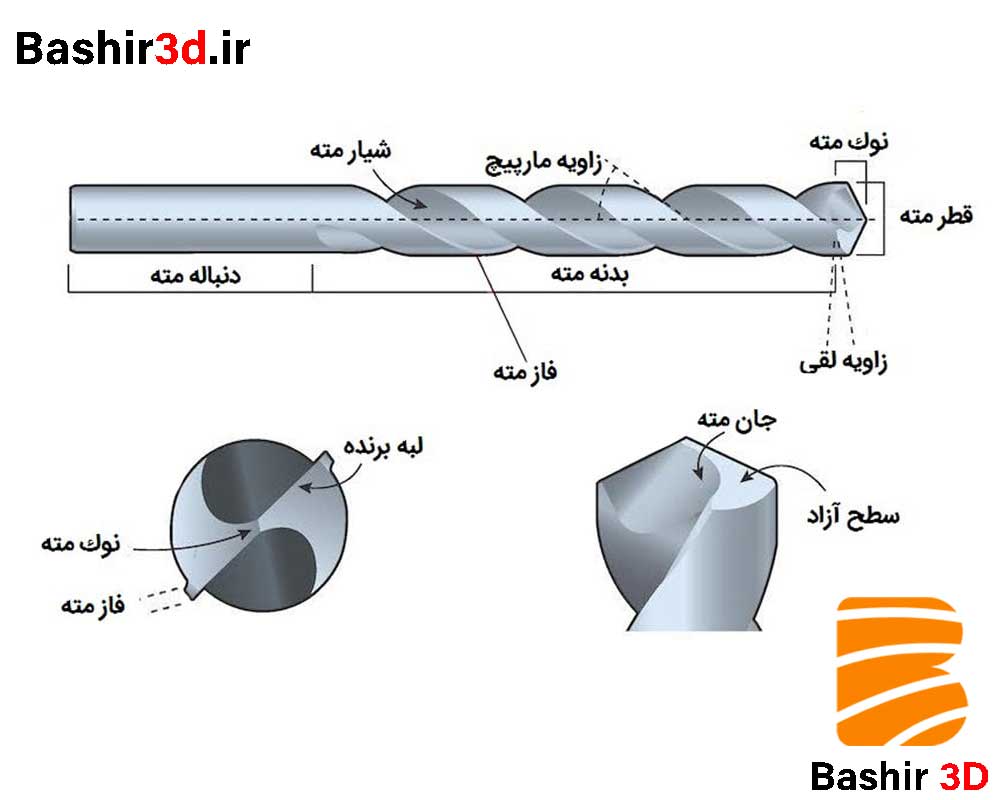

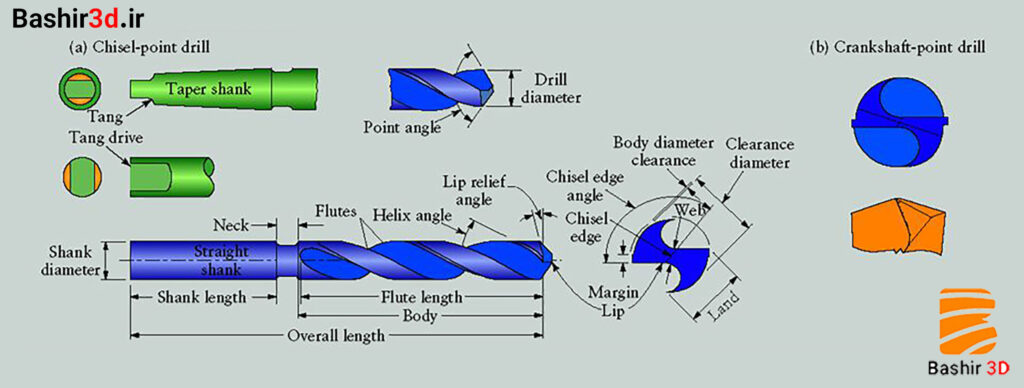

ساختار مته

به طور کلی مته از بدنه، نوک، دنباله، زبانه، شیار، گردن، فاز مته و جان مته تشکیل شده است.

بدنه مته

بدنه، بخشی از مته است که بین نوک و دنباله مته قرار دارد.

دنباله مته

ساقه، شنک (شفت) یا دنباله مته، بخش انتهایی مته است که به دریل متصل میشود. مته چکشی معمولا دارای نوک کاربایدی بوده، شیارهایی در دنباله داشته و در سه نظام دریل قرار میگیرد.

زبانه مته

زبانه بخشی از دنباله مته است که در اسپیندل دستگاه قرار میگیرد.

فاز مته

به برجستگی نازکی که در انتهای مارپیچیِ مته وجود دارد و به شکل یال یا قله موج است، فاز مته میگویند. مته مارپیچی یا فلز بُر متداولترین نوع مته بوده، همچنین قسمتهای مختلف مته مارپیچی در اکثر متهها مشترک هستند. فاز مته باعث کاهش اصطکاک بدنه مته با دیواره سوراخ میشود. عمل سوراخکاری بهخاطر نیروهای محوری محرک مته در دریل برقی یا دستی انجام شده و نقش فاز مته این است که هدایت مته به سوراخ راحتتر انجام شود.

شیار مته

به بخشهای مارپیچیِ رزوهشده روی بدنه مته شیار میگویند. شیار سه نقش مهم دارد: برش فلز، خارجکردن برادههای برش از مته و انتقال مایع خنککننده به لبه برش.

جان مته

به حد فاصل دو شیار مارپیچی جان مته میگویند. جان مته درواقع بخش اصلی بدنه مته بوده که دو بخش شیاردار بیرونی را به هم متصل میکند.

گردن مته

به قسمتی از مته که دنباله و بدنه را به هم متصل میکند، گردن مته میگویند. این قسمت برای تعداد کمی از متهها طراحی میشود.

سر و نوک مته

سر و نوک مته با هم کار میکنند و قدرت و قابلیت برش بیشتری به مته میبخشند. معمولا نوک مته مخروطیشکل است. برای حصول بهترین نتیجه لازم است مته متناسب با نوع ماده مورد نظر انتخاب شود؛ چرا که جنس، شکل و زاویه نوک هر نوع مته با توجه به انواع مواد و کاربردهای متفاوت طراحی میشود برای مثال مته با نوک کاربایدی برای سوراخکاری در بتن مناسب است.

نوع نوک مته، زاویه آن، جنس مته و سایز آن از لحاظ قطر و بلندی و کوتاهی از جمله موارد مهم برای انتخاب یک مته درست است.

انواع مته

با توجه به فاکتورهای گفته شده، انواع گوناگون مته ساخته میشود که در ادامه به بررسی آنها میپردازیم.

اول از همه به سراغ زاویه نوک مته میرویم

مته ها از نظر زاویهی نوک آنها

نوک متهها دو تیغه دارد که با هم زاویهای تشکیل می دهند. این زاویه سبب کارایی و خصوصیات متفاوت در مته میشود. زاویههای رایج در بین متههای مارپیچ به قرار زیر است:

1.زاویه نوک مته 118 درجه:

نوک تیز سبب متمرکزتر شدن مته بر روی سطح میشود و احتمال لغزش بر روی سطح ناصاف را کاهش میدهد. مته با زاویه نوک 118 درجه به طور معمول برای سوراخکاری مواد نرم مثل چوب، پلاستیک و آلومینیوم استفاده میشود. استفاده از مته با زاویه نوک 118 درجه، برای مواد سختتر موجب سایش بیش از حد سر مته میشود.

2. زاویه نوک مته 135 درجه:

همچنین سطح تماس تیغههای سر مته با سطح افزایش پیدا کرده و اصطکاک نیز بیشتر میشود. به همین جهت سوراخ کاری با این مته ها نیازمند فشار بیشتر روی مته است تا عمل سوراخ کاری به خوبی انجام شود. شایان ذکر است که مته با زاویه 135 درجه تمرکز مته را بر روی سطح کاهش میدهد و احتمال لغزش و انحراف مته از محل سوراخکاری بیشتر میشود.

سر متهها بعد از چندین بار استفاده کند میشوند و باید سر آنها را دوباره تیز کرد. تیز کردن نوک متهُ اغلب با سنگ فرز، درمل و غیره انجام میشود. در تیز کردن سر مته اگر زاویه نوک آن تغییر کندُ کارایی مته کاهش مییابد و عمل سوراخ کاری با مشکل مواجه میشود.

تیزکردن نوک مته و در عین حال حفظ زاویه نوک آن، نیاز به تخصص و تجربه زیادی دارد. احتمال اینکه زاویه نوک مته از استاندارد خارج شود زیاد است.

برای تیز کردن مته و حفظ زاویه نوک آن میتوان از شابلونها یا جیگهای مته تیز کن استفاده کرد. شابلون یا جیگ مته تیز کن، کمک میکنند تا مته را با زاویه استاندارد بر روی سنگ فرز، درمل و غیره قرار داد و عمل تیز کردن را انجام داد.

نمونه ای از شابلن و جیگ مته تیزکن که برای تیز کردن مته با درمل است را می توان از این لینک مشاهده کنید.

سلام آیا سر متهها تنها با این دو زاویه ساخته میشوند و فقط زاویه 118 یا 135 درجه دارند؟

سلام

عمده زاویهای که برای متهها استفاده میشود 118 درجه و 135 درجه است در مواردی برای کاربردهای خاص، مته با زاویه سرهای دیگر نیز تولید میشود. مثلا مته آکریلیک که برای سوراخکاری پلکسی گلس استفاده میشود زاویه سر 60 درجه دارد